近期,中国科学院上海光学精密机械研究所高端光电装备部激光智能制造技术研发中心杨上陆研究员团队在碳纤维增强热塑性复合材料激光辅助自动铺带(laser-assisted automatic tape placement ,LATP)技术研究中取得重要进展。团队系统研究了铺层方向与工艺参数之间的动态耦合机制,提出了基于铺层角度的差异化工艺优化方法,显著提升了正交铺层层合板的层间性能。相关成果以“Research on the dynamic coupling mechanism of layup directions and process parameters in CF/PAEK laser-assisted automated tape placement”为题,发表于Journal of Materials Research and Technology。

碳纤维增强热塑性复合材料因其轻质高强、可回收等优势,在航空航天、汽车等领域具有广阔应用前景。然而,在激光辅助自动铺放过程中,铺层方向对激光散射、缺陷形成及层间紧密结合具有显著影响。现有工艺优化手段多源于静态分析或单向铺层的简化假设,难以指导实际工程中多向层合板的制造。

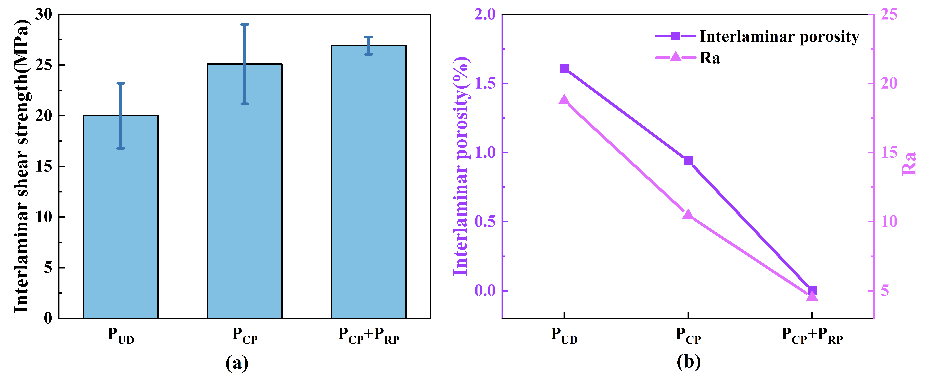

针对上述问题,该研究团队通过设计正交试验,结合红外热成像与高速摄像技术,系统揭示了正交铺层与单向铺层在表面波纹度、紧密接触形成及激光散射行为方面的差异。研究发现,90°铺层对激光功率更为敏感,激光散射更小,但易因表面波纹产生热分解孔隙,同时交叉纤维导致层间紧密结合不良。基于此,研究提出了针对正交铺层的热-力调控方法。实验表明,优化后的正交铺层层合板层间剪切强度提升25.45%,孔隙率降低41.6%。本研究从动态角度揭示了铺层方向对LATP工艺的影响机制,并通过统计分析系统地量化这些差异,为复合材料构件多角度层合板制造提供了理论依据与工艺优化路径,对提高高性能复合材料制造质量具有重要意义。

相关工作得到了上海市启明星项目(扬帆专项)等项目支持。

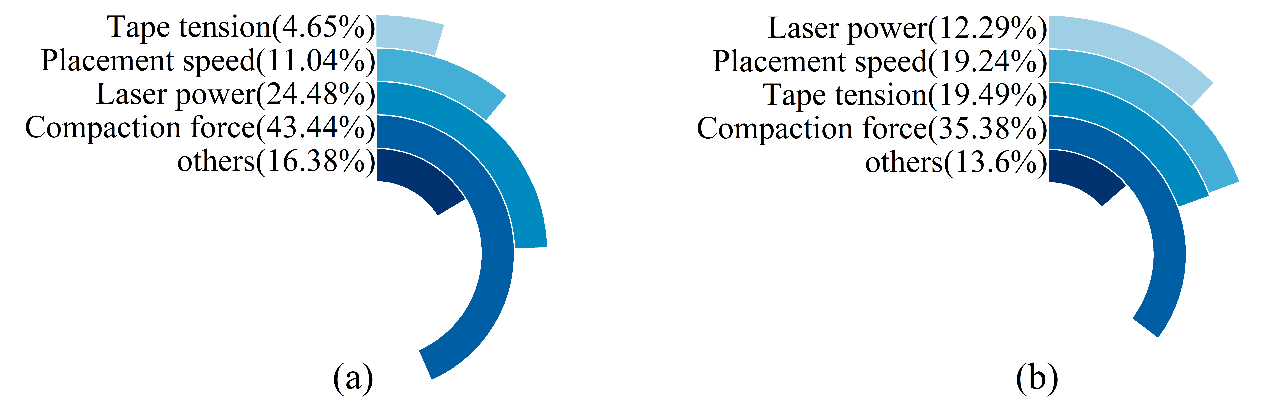

图1 铺层方向各因素影响大小饼状图:(a)正交铺层;(b) 单向铺层。

图2 不同工艺优化方法制备的正交层合板性能:(a) ILSS;(b) Ra和层间孔隙度。